2019年春季学期我院物理学师范专业国家级实验教学示范中心首次开设了《机械设计基础实验》课程,首批自由选课,限额招收20人。本课程由我院雷鸣声师傅负责现场讲授和实践操作,经一学期课程学习,学生反响较好,对于学生教具制作,创新型实验设计打下了良好的机械设计操作基础,现节选部分课程记录,与大家分享。

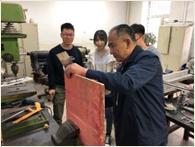

时光如梭,转瞬即逝,大三课程迎来了尾声。在《机械设计基础实验》课程学习中,雷老师的谆谆教导,让同学们视野更加开阔与明朗,生活中不只有乏味单调的书本,更有灵活高效的机器在时刻轰鸣。机械也有感情,每种金属的质感都不尽相同,对初学者而言,雷老师精挑细选铝材质来让同学们进行加工,软硬程度是再适合不过的了。新中国是建立在人民的辛勤劳作之上,作为祖国新鲜血液的大学生更应该亲身实践。

一、车床钻孔

课前,雷鸣生老师着重强调了本课的安全注意事项,要求服装规范,操作规范,再三强调注意安全。课堂上,雷老师介绍了车床和铣床的基本构造、技术性能、工作原理,以及传统车床与现代的数字化车床的差别,并进行了操作示范。这台瑞士多轴车床虽年代久远,却功能齐全,不仅可横向移动,操作台还可纵向移动,将二者结合可纵向和斜向加工,车出特定的斜面或弧度,还可加装不同配件使其具有不同功能。同学们有了理论基础,实际操作更易理解,学会了用机床对零件进行钻孔、车削等。下图为车床钻孔。

二、多轴车床加工圆锥

对于多轴车床加工圆锥体,老师详细讲解了操作方法和细节,例如:手的姿势、两只手如何更高效地搭配工作等。同学们将金属圆柱加工成圆锥体。组员在操作中互相讨论,在老师的指导下,成功完成任务,体会了实践中学习的意义。

三、多轴车床加工圆柱

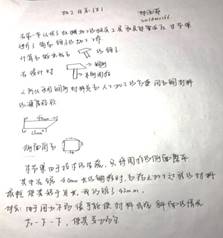

多轴车床加工圆柱过程如下:

1、用钢锯锯一个长18mm的圆柱体,直径为10mm,将其固定于操作台,固定后若发现元件跳动现象,说明未固定好,可用千分表观察指针旋转情况,进行调整,然后进刀将元件表面车光滑。

2、右手转动右侧转轮,转轮刻度0.02mm/格,转一圈为3mm,转五圈后在15mm处划线。左手转动转轮,转轮刻度5个格为1mm,每转动1mm进一次刀,接近划线处时停止进刀,进刀共10次,最后一次要慢一些。

3、进刀倒角,防止划手。老师示范后,同学们进行操作,成功做出圆柱。

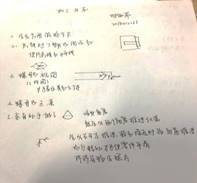

四、工件图含义及画法等介绍

此外,雷老师讲解了工件图的含义及画法、三视图的应用、游标卡尺的使用、螺纹的分类等的基本知识。经过学习,同学们受益匪浅,对机械制作有了浓厚的兴趣,渴望在课堂上学到更多知识。

五、加工小铝锤

“只要功夫深,铁杵磨成针。”在雷老师指导下,经过反复精心琢磨,同学们完成了小铝锤的加工。从安全教育、注意事项、动作要领和工具使用方法的学习,到钢锯、锉刀等工具的实际操作,是一个理论与实践结合的过程。过程如下:

1、首先设计小铝锤图纸,标出长度。

2、从直径为20mm的铝柱上锯下40mm长。为了防止锯偏,用游标卡尺测量,多保留了约2mm。虽然老师的示范又快又稳,但同学们实际操作经验不足,容易锯偏。

3、经精确测量后对其进行划线。将锯下来的铝柱用锉刀打磨成截面为14mm的长方体。先将其一个侧面打磨光滑,再打磨其它三个侧面。

雷老师重点讲解并演示了锉刀使用姿势、使用方法和质量检测。应正确握住锉刀,锉削平面时保持锉刀的平直运动是锉削的关键。老师以娴熟的技术打磨出光滑的平面。同学们常因用力不均而导致锉刀未被端平,打磨不均匀,最终测得一侧为14.5mm,另一侧为14.2mm,选取厚的一侧作为锤子的尖端部分。

配合游标卡尺,将立方体的高磨至17mm。在老师的指导下,同学们学会了锉刀的使用方法及判断表面平滑的方法,用时虽长,但操作越来越熟练。

4、用钢锯加工出一个斜面,用游标卡尺在未被锉平一端2mm和10mm处划印记,并用铁钉将两印记连接划线。将小长方体固定于台钳子,用钢锯锯掉。将底面和斜面用锉刀挫平。此时,小锤子已初具雏形。

5、倒角。将小锤子各棱边反复打磨,去除残留的毛刺,防止划手。

6、钻孔。用打孔器在小锤子较短一面正中心做标记,将打孔机钻头对准中心标记,左手把住小锤子的固定底座,右手控制钻孔的上下位置。打开开关后,右手旋转把手向下,进行钻孔,直至感觉到钻透,查看孔是否钻透、是否偏斜。注意:钻孔过程中,遇到钻头脱离等突发状况,不能松开左手,始终要牢牢把住小锤子的固定底座。

7、用木棒为小锤子加上“手柄”,至此,小锤子制作完成。用游标卡尺测量小锤子尺寸,观察平整情况,老师对操作成果进行了肯定评价。

小铝锤的制作让同学们亲身感受了“慢工出细活儿”的道理。几节课下来,同学们使用锉刀的技术在实践中不断提升,在雷老师帮助下,动作逐渐熟练和标准。制作中,既要保证截面光洁平整,又要考虑工件长度等参数的精确性。相信同学们会把这种一丝不苟、有恒心有毅力的态度运用到学习当中,力求严谨。

六、铣床、磁力表、砂轮机;光洁度、平行度、同轴度的讲解

最后一节机械设计基础实验课,同学们心有不舍,继续认真听讲课。雷老师讲解了磁力表、砂轮机的使用以及“同心度”、“平行度”和“表面光洁度”等概念:同心度是评价圆柱形工件的重要技术指标,反映圆心的偏移程度;平行度指两平面平行的程度;表面光洁度指被加工工件的表面光滑程度。加工时,要注意以上参数的保证。

接着,老师讲了铣床的使用方法,并让每个人动手操作,亲自使用铣床制作小陀螺,同学们非常积极。

七、板牙与车床加工外螺纹;左、右螺纹及螺距的复习

在机械加工中,除了机器加工,还有手工加工。板牙用来加工外螺纹(如螺丝的螺纹)。板牙有各种尺寸:M3、M4、M5等, 分别表示其加工的螺纹直径为3mm、4mm、5mm等。

1、用钢锯锯下一小段铝棒,将其固定于台钳子,用板牙一圈圈旋转即可加工出外螺纹。老师强调一定要把板牙端平且与铝棒端面垂直,这样加工出的外螺纹才标准。

2、老师用车床车外螺纹,根据目标螺距大小,匹配相应转速的档位,让不同大小的齿轮进行啮合,其加工出来的螺纹平行度较高,螺纹深浅一致。并将其与用板牙加工进行对比。由于同学们对板牙操作不熟练,用板牙旋出的外螺纹不够标准,而机床加工的外螺纹更加标准。

3、最后,老师做了补充说明:若板牙上标注M10×1,代表该板牙所旋出的外螺纹螺距为1mm,与标准的1.5mm螺距不同。

4、雷老师带同学们复习了左螺纹,右螺纹,螺距等概念。

八、丝锥加工内螺纹

1、与板牙相对的是丝锥,与板牙一样也有各种型号。丝锥用于加工内螺纹(如螺母的螺纹)。将钻好孔的金属块、塑料板水平固定好后,丝锥垂直于待加工物体的平面并对准其中央,一圈圈旋转,即可加工出内螺纹。旋转丝锥时要平稳,不要偏斜。

2、将相同螺距的螺钉旋进内螺纹中,观察螺钉是否与平面垂直,是否能全部旋进。老师对同学们的操作结果进行了肯定的点评,同时指出了操作中存在的问题及改进方式。最后,老师对本学期课程进行总结和评价,同学们获益良多。

经过机械设计基础实验课的学习,各组同学互帮互助,出色完成了既定任务。在雷老师指导下,同学们学习了机械加工基础知识,掌握了机加设备的操作方法及基本原理。本课程激发了学生实际动手操作兴趣,增强了学生动手能力、团队协作能力。同学们既能将所学理论与实践相结合,又能体会实际操作与理论课程的区别。理论指导实践,实践加深理论理解。

虽然此次课程结束了,但是同学们的学习生活还未结束,在科研学习与日常生活中,机械加工知识不可或缺。教学过程中,雷老师坚韧的品质、认真的工作态度与灵活的动手能力值得同学们学习。有了实践,同学们不再拘泥于书本,而开始思考将所学所知用于改变现实生活,这是通过本课收获的最重要精神财富。

本实录根据各专业(物理学、电子、电气)选课学生每天学习日志整理而成。

整理人:黄秋实 审核人:黄继鹏